In-situ-Strukturüberwachung von Faserkunststoffverbunden unter Druckbeanspruchung

Garne Composites Sensorik Nachhaltigkeit Technische Textilien Tests

Zusammenfassung

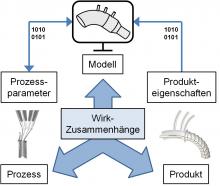

Die kontinuierliche Strukturüberwachung von FKV-Bauteilen vor allem in komplexen, wechselnden Belastungsszenarien stellt einen effizienten Lösungsansatz dar, um frühzeitig potenziell auftretende Ermüdungserscheinungen oder Schäden zu detektieren. Gerade in FKV-Bauteilen sind textilbasierte Sensoren eine wirtschaftliche Lösung zur kontinuierlichen In-situ-Strukturüberwachung, aufgrund ihrer direkten textiltechnischen Integration während der Flächenbildung und hohen Strukturkompatibilität.

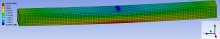

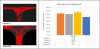

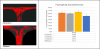

Das in diesem Forschungsprojekt entwickelte textilbasierte Sensorkonzept wurde auf der Garn- und Verbundebene elektromechanisch charakterisiert und wurde im Multiaxialkettenwirken zu funktionalisierten Gelegen und fortführend in etablierten Verbundbildungstechnologien zu CFK-Proben weiterverarbeitet sowie umfangreich in Zug-, Druck- und Biegeversuchen charakterisiert. Anhand eines CFK-Profil Demonstrators wurde die praktische Umsetzbarkeit und Funktionsfähigkeit erprobt und bewiesen. Diese „Smart-Composites“ ermöglichen nicht nur eine kontinuierliche In-situ-Strukturüberwachung von FKV-Bauteilen unter Zug-, Biege- und vor allem Druckbeanspruchung, sondern können auch für die Detektion von Riss- und Delaminationsvorgängen eingesetzt werden. Dadurch können sowohl das Verständnis des Materialverhaltens verbessert und für zukünftige Auslegungen berücksichtigt als auch erforderliche Maßnahmen zur Gewährleistung der Funktionsfähigkeit des Gesamtsystems eingeleitet werden.

Bericht

Einleitung

Faserverstärkte Verbundstrukturen (Composites) werden gegenwärtig u. a. in den Bereichen des Maschinen-, Flugzeug- und Automobilbaus aufgrund der ausgezeichneten mechanischen Eigenschaften bei gleichzeitig höchstem Leichtbaupotenzial eingesetzt [1]. Auch im Bausektor finden Hochleistungstextilien, substituierend zur Stahlbewehrung, zunehmend Anwendung im Carbonbeton [2], aufgrund ihrer mechanischen sowie chemischen Eigenschaften und der daraus resultierenden ressourcenschonenden, filigranen Leichtbauweise. Die langzeitstabile Funktionsfähigkeit und Sicherheit von faserverstärkten Verbundstrukturen ist durch den häufigen Einsatz in sicherheitskritischen Komponenten und Strukturen dringend erforderlich. Ein vielversprechender praxisorientierter Lösungsansatz stellt hierbei die kontinuierliche Strukturüberwachung dar, um die (Rest-)Tragfähigkeit zu quantifizieren und um ggf. erforderliche Maßnahmen zur Gewährleistung der Funktionsfähigkeit einzuleiten.

Eine besonders wirtschaftliche und strukturkompatible Lösung sind textilbasierte Sensoren, die während der Herstellung der textilen Verstärkungshalbzeuge integriert und zur Erfassung komplexer Lastfälle sowie Riss- und Delaminationsvorgänge auf Verbundebene eingesetzt werden. [3 – 6]

Textilbasierte Dehnungssensoren werden prinzipbedingt vorwiegend zur Überwachung in zugbeanspruchten Verbundstrukturen eingesetzt. Um zuverlässige Aussagen über strukturelle Veränderungen und kritische Überlastzustände auch in komplex überlagerten Beanspruchungsszenarien (bspw. Zug- und Druckbeanspruchungen) ableiten zu können, wurden im IGF-Projekt 21169 BR textilbasierte druckmessfähige Sensorsysteme zur kontinuierlichen In-situ-Strukturüberwachung für FKV entwickelt.

Zielsetzung und Lösungsweg

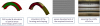

Das Ziel des IGF-Forschungsprojekts war die Entwicklung, Charakterisierung und Erprobung textilbasierter druckmessfähiger Sensorsysteme und deren textiltechnische Integration im Multiaxialkettenwirken zur Herstellung sensorisch-funktionalisierter textiler Verstärkungshalbzeuge für den Einsatz in FKV. Das Anforderungsprofil an die textilen Sensoren wurde anhand eines Funktionsdemonstrators simulationsgestützt abgeleitet und gezielt darauf ausgelegt strukturelle Deformationen durch einwirkende Zug-, Biege- und vor allem Druckbeanspruchungen zu erfassen. Hierfür wurde der Ansatz verfolgt, die Drucksensitivität von textilen Sensoren durch die gezielte Einstellung und Aufrechterhaltung einer Vorspannung bzw. -dehnung zu erhöhen. Das Sensorverhalten wurde umfangreich in elektromechanischen Untersuchungen auf Faser- und Verbundebene analysiert und am Funktionsdemonstrator erprobt.

Danksagung

Das IGF-Vorhaben 21169 BR der Forschungsvereinigung Forschungskuratorium Textil e.V., Reinhardtstr. 12-14, 10117 Berlin wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und -entwicklung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Kontakt: hung.le_xuan@tu-dresden.de

Technische Universität Dresden

Fakultät Maschinenwesen

Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik (ITM)

01062 Dresden