Entwicklung endkonturgerechter Multiaxialgelege mit lokal einstellbarer, bauteilgerechter Verstärkungskettfadendichte

Gestricke & Gewirke Textilmaschinenbau Technische Textilien

Zusammenfassung

Im Rahmen dieses Forschungsprojekts wurde ein neuartiges Nachrüstmodul für Multiaxial-Kettenwirkmaschinen entwickelt, das die Herstellung von Multiaxialgelegen mit lokal angepassten Verstärkungskettfadendichten ermöglicht. Diese Innovation erlaubt eine materialsparende und kosteneffiziente Produktion von Bauteilen aus Faserkunststoffverbunden (FKV) mit Hochleistungsfasern wie Carbon. Hierbei können Kettfäden gezielt in den Bereichen, bspw. in denen sie nicht benötigt werden, aus dem Wirkprozess entfernt und bei Bedarf wieder eingefügt werden. Zudem wird es ermöglicht, eine definiert gradierte Kettfadendichte durch den gezielten Versatz von Kettfäden zu erreichen.

Das entwickelte modulare System wurde an einer Multiaxial-Kettenwirkmaschine vom Typ Malimo 14024 der Karl Mayer Textilmaschinenfabrik GmbH (Chemnitz, Deutschland) experimentell erprobt. Die Ergebnisse zeigen eine signifikante Verschnittreduktion auf bis zu 0 % in Kettrichtung sowie eine hohe Anpassungsfähigkeit an bauteilspezifische Anforderungen. Durch die Implementierung von Steuerungsalgorithmen für eine achsvariable Legung der Kettfäden konnte zudem eine simulationsgestützte Prozesskette zur Herstellung textiler Halbzeuge für FKV-Bauteile mit lokal variierenden Spannungsverteilungen erreicht werden.

Die erzielten Forschungsergebnisse unterstreichen das hohe Potential der Technologie zur wirtschaftlichen und gleichzeitig umweltfreundlichen Herstellung von FKV-Bauteilen. Besonderer Wert wurde auf die Übertragbarkeit der Ergebnisse auf die in den KMU vorhandenen Maschinen gelegt, um eine breite Anwendbarkeit der Forschungsergebnisse zu gewährleisten

Bericht

Ausgangssituation und Problemstellung

Der zunehmende Trend zum Leichtbau ist ein globales Phänomen in technischen Sektoren, verstärkt durch das Bewusstsein für einen materialeffizienten Umgang mit begrenzt verfügbaren natürlichen Ressourcen. Diese Entwicklung wird durch die Notwendigkeit ökologischer Nachhaltigkeit und die Reduktion von CO2-Emissionen vorangetrieben, wobei Faserkunststoffverbunde (FKV) aufgrund ihrer anisotropen strukturmechanischen Eigenschaften und ihres geringen spezifischen Gewichts eine Schlüsselrolle spielen. Sie bieten optimale Voraussetzungen für die ressourceneffiziente Auslegung von Leichtbaulösungen und treiben Innovationen in Branchen wie dem Maschinen-, Anlagen- und Automobilbau, insbesondere in der Elektromobilität, sowie in der Windkraftenergie und Luftfahrt voran. [1–11]

Die Herstellung von FKV-Bauteilen erfolgt derzeit hauptsächlich mit zweidimensionalen textilen Strukturen, die als Rollenware mit konstanter Breite und Fadendichte geliefert werden [12, 13]. Insbesondere mehraxiale Gelegestrukturen, gefertigt mittels der hochproduktiven Multiaxial-Kettenwirktechnik, sind für Großserienanwendungen und großflächige Bauteile relevant [14]. Eine wesentliche Herausforderung dieser Fertigungsprozesse ist der hohe Materialverschnitt in der bauteilspezifischen Halbzeugkonfektion, der wirtschaftlich und ökologisch nachteilig ist. Der Verschnitt kann je nach Bauteilgeometrie und -herstellungsverfahren bis zu 50 % betragen [15, 16].

In der Entwicklung endkonturgerechter textiler Halbzeuge mit lokal einstellbarer, d. h. achsvariabler, Verstärkungsfadendichte, um Verschnitt zu vermeiden und die textilen Halbzeuge an komplexe FKV-Geometrien anzupassen, liegt die entscheidende Aufgabe zur Steigerung der ökologischen und wirtschaftlichen Effizienz. Dies erfordert neue Lösungsansätze, da konventionelle Multiaxialgelege nicht die Anforderungen an eine bauteilgerechte gradierte Verstärkungsfadendichte erfüllen können. Sie sind in ihrer Verstärkungsfadendichte, sowie der Lagenanordnung im Preforming bisher für den maximalen lokalen Belastungsfall ausgelegt, was zu Überdimensionierung in weniger belasteten Bereichen oder zu hohem Verschnitt führt.

Die Entwicklung endkonturgerechter Multiaxialgelege mit lokal einstellbaren Verstärkungskettfadendichten adressiert diese Problematik. Vor Projektbeginn gab es keine Lösungen, die eine konturgerechte Fertigung von Multiaxialgelegen und eine Verringerung der Kettfadenanzahl in den nicht benötigten Bereichen oder eine Erhöhung in besonders beanspruchten Zonen ermöglichten. Die Motivation des Projekts leitet sich aus der Notwendigkeit ab, die Materialeffizienz in der textilen Fertigungskette zu steigern, indem Verschnitt und Überdimensionierung vermieden werden.

Technische Entwicklung und Umsetzung

Im Fokus der Forschungsarbeiten stand die Entwicklung einer innovativen Technologie zur effizienten Nutzung von kostenintensiven Hochleistungsfasern, speziell Carbonfasern, im Fokus. Ziel war es, die ökologische und ökonomische Nachhaltigkeit von Faserkunststoffverbunden (FKV) durch eine signifikante Reduktion des Materialverschnitts und die Vermeidung von Überdimensionierung zu steigern. Die technische Herausforderung bestand darin, eine Methode zu entwickeln, die eine gezielte Anpassung der Verstärkungskettfadendichte an die bauteilspezifischen Anforderungen ermöglicht, sodass die Verstärkungskettfäden nur dort angeordnet werden, wo sie mechanisch erforderlich sind. Zur Realisierung dieser Zielsetzung war die Entwicklung eines Verfahrens essenziell, das es erlaubt, Kettfäden gezielt aus dem Wirkprozess zu entfernen und bei Bedarf wieder hinzuzufügen, um so eine konstante Kettfadendichte im endkonturgerechten Gelege zu gewährleisten. Zudem sollte eine Möglichkeit, die Kettfadendichte seitlich achsvariabel zu versetzen und somit lokal zu verstärken, was in einer gradierten Kettfadendichte resultiert, geschaffen werden. Die praktische Umsetzung dieser Technologie erforderte die Integration einer Zusatzvorrichtung in den Multiaxial-Kettenwirkprozess. Das entwickelte kombinierte Kettfadenmanipulationsmodul ermöglicht es, die Kettfäden mit lokal unterschiedlichen Dichten und Ausrichtungen prozesssicher zuzuführen.

Im Rahmen der technischen Entwicklung und Umsetzung zur Herstellung endkonturgerechter Gelege mit angepasster Kettfadendichte wurden drei wesentliche Teilfunktionen identifiziert und entwickelt: das selektive Trennen, das gezielte Führen sowie das individuelle oder gruppenweise Anfügen der Kettfäden an das Gelege. Diese Funktionen sind essenziell für die Realisierung einer global konstanten Kettfadendichte, die präzise an die Bauteilkontur und die mechanischen Anforderungen angepasst ist.

Selektives Trennen

Für das Trennen der Kettfäden wurde ein mechanisches Verfahren auf Basis eines Schermesserpaars mit einer festen und einer beweglichen Klinge, die pneumatisch angetrieben und gesteuert wird, entwickelt. Der Messerblock (siehe Abbildung 1 links) wurde an einer Lineareinheit (quer zur Arbeitsrichtung) befestigt und kann über einen Schlitten bedarfsgerecht pneumatisch auf die Höhe der zu schneidenden Kettfäden abgesenkt werden (siehe Abbildung 1 rechts). Dies ermöglicht es, die Kettfäden entsprechend der Bauteilkontur temporär aus dem Fertigungsprozess zu entfernen.

Vorbringen der Kettfäden

Zur präzisen Führung werden die Kettfäden pneumatisch vorgebracht. Dafür werden die Führungsröhrchen (siehe Abbildung 2 links) der Versatzeinheit mit Druckluft angeblasen, wodurch der Kettfaden in die Wirkstelle transportiert wird. Dabei muss die Schnittstelle, die sonst offen und zugänglich für das Schermesser gehalten wird, temporär durch eine Verschlusskappe überbrückt werden, um einen Druckluftverlust während des Vorbringens zu vermeiden (siehe Abbildung 2 rechts). Dieses System sorgt dafür, dass die abgetrennten Kettfäden exakt an die vorgesehene Stelle im Gelege, synchronisiert mit dem Wirkprozess, geführt werden. Ein Druck von 4 bar wurde für ein reproduzierbares, schnelles und präzises Vorbringen der vorher abgetrennten Kettfäden in die Nadelgasse der Wirkstelle erörtert, als Grundlage für das anschließende Anfügen des Kettfadenendes an das endkonturgerechte Gelege.

Anfügen der Kettfadenenden

Für das Anfügen der Kettfäden an das Gelege wurden verschiedene Lösungsansätze untersucht, darunter stoffschlüssige Verbindungen mittels Klebstoffen und form- bzw. kraftschlüssige Verbindungen durch nähwirktechnische Integration. Als geeignete Lösung hinsichtlich des Erhalts des textilen Charakters des endkonturgerechten Geleges sowie der Dauer des Anfügevorgangs erwies sich die nähwirktechnische Fixierung, die eine zuverlässige und schädigungsarme, kraftschlussbasierte Integration der Kettfäden in die Gelegestruktur ermöglicht.

Auf Basis der abgeleiteten Vorzugslösungen für die Teilfunktionen erfolgte anschließend die Entwicklung des kombinierten Kettfadenmanipulationsmoduls, mit dem eine Kettfadenschar sowohl seitlich versetzt, als auch einzelne Kettfäden aus der Kettfadenschar selektiv abgetrennt und nach Bedarf wieder angefügt werden können. Das kombinierte Kettfadenmanipulationsmodul besteht aus zwei synchronisierten Lineareinheiten. Eine Lineareinheit setzt die Messerblockbewegung um, eine zweite Lineareinheit den seitlichen Versatz der Kettfäden (siehe Abbildung 3 und Abbildung 4). Das vollständige, entwickelten Nachrüstmodul, inklusive der pneumatischen und elektrotechnischen Steuerungstechnik wurden in eine Malimo 14024 (Karl Mayer Textilmaschinenfabrik GmbH, Deutschland) integriert und auf Basis iterativer Funktionsmusterfertigungen erprobt. Dieses Modul ermöglicht die Herstellung endkonturgerechter Gelege mit variabel einstellbaren Verstärkungskettfadendichten und achsvariablen Fadenanordnungen und erhöht somit signifikant die Materialeffizienz in der FKV-Produktion.

Materialcharakterisierung und Ergebnisse

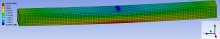

Auf die erfolgreiche Umsetzung der Funktionsmuster folgte die textil- und verbundphysikalische Charakterisierung der Funktionsmuster. Die Charakterisierung der Funktionsmuster erfolgte in mehreren Stufen. Zunächst wurde eine computergestützte photogrammetrische Messung zur Überprüfung der Konturradien und der Konturtreue durchgeführt. Anschließend fokussierte sich die Untersuchung auf die Ermittlung der strukturmechanischen Eigenschaften der FKV-Prüfkörper auf Basis der textilen Funktionsmuster. Hierbei kamen modifizierte Stempeldurchdrückversuche zum Einsatz, die einen multiaxialen Belastungszustand in die Textil- bzw. FKV-Prüfkörper einleiteten (siehe Abbildung 5). Die Kraftübertragung während der Versuche wurde aufgezeichnet und ausgewertet.

Die Ergebnisse zeigten, dass die Einsatzmöglichkeiten des Kettfadenmanipulationsmoduls zur Herstellung endkonturgerechter Gelege mit bauteilgerechten Verstärkungskettfadendichten eine gleichbleibende mechanische Belastbarkeit wie vollverstärkte Bauteile ermöglichen, während gleichzeitig der Materialeinsatz signifikant reduziert wird. Anhand der Umsetzung eines PKW-Kotflügeldemonstrators (siehe Abbildung 6) konnte experimentell belegt werden, dass eine Materialreduktion von bis zu 50 % möglich ist, ohne die strukturelle Integrität und mechanische Belastbarkeit der FKV-Bauteile zu reduzieren. Die umfassenden Untersuchungen und die daraus resultierenden Erkenntnisse legen die Basis für die Fertigung und Handhabung praxisnaher endkonturgerechter Gelege. Damit wird ein wichtiger Beitrag zur Steigerung der Wettbewerbsfähigkeit und zur Förderung nachhaltiger Produktionsverfahren in der Industrie geleistet.

Zusammenfassung

Im Rahmen der Forschungsarbeiten wurde ein innovatives Nachrüstmodul für die hochproduktive Multiaxial-Kettenwirktechnologie entwickelt, dass es ermöglicht, die Dichte der Verstärkungskettfäden in Multiaxialgelegen lokal und gezielt an die Anforderungen spezifischer Bauteile anzupassen. Diese technologische Neuerung repräsentiert einen signifikanten Fortschritt in der Fertigung von Faserkunststoffverbunden (FKV), indem nunmehr eine effiziente und materialsparende Produktion, insbesondere unter Verwendung hochpreisiger Hochleistungsfasern wie Carbon, ermöglicht wird. Die entwickelte Lösung gestattet es, die Integration der Kettfäden ausschließlich in jenen Bereichen vorzunehmen, die für die mechanische und geometrische Verstärkung des späteren Bauteils erforderlich sind. Dies führt zur Reduzierung des Verschnitts auf nahezu 0 % (in Kettfadenrichtung) sowie zur weitestgehenden Vermeidung der Überdimensionierung.

Für die Umsetzung des entwickelten Verfahrens wurde eine passende Fertigungstechnologie erarbeitet und als Zusatzvorrichtung in eine Multiaxial-Kettenwirkmaschine (Malimo 14024) integriert. Diese Vorrichtung ermöglichte die prozesssichere Ablage der Kettfäden mit individuell unterschiedlichen Dichten und Ausrichtungen, wodurch erstmals endkonturgerechte Gelege mit variabel einstellbaren, bauteilgerechten Kettfadendichten hergestellt werden konnten.

Der Ausblick auf zukünftige Entwicklungen fokussiert sich auf die Weiterführung der Technologieübertragung in die industrielle Praxis, insbesondere in KMU. Die durchgeführten Forschungsarbeiten bieten eine solide Basis für die Implementierung der neuen Technologie in bestehende Produktionsprozesse. Dabei stehen die Steigerung der Materialeffizienz und die Reduktion des ökologischen Fußabdrucks von FKV-Bauteilen im Vordergrund, um den steigenden industriellen und gesetzlichen Anforderungen an Nachhaltigkeit und Wirtschaftlichkeit gerecht zu werden.

Danksagung

Das IGF-Vorhaben 21968 BR der Forschungsvereinigung Forschungskuratorium Textil e. V. wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Der Schlussbericht und weiterführende Informationen sind am Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik der TU Dresden erhältlich.

Kontakt: konrad.zierold@tu-dresden.de

Technische Universität Dresden

Fakultät Maschinenwesen

Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik (ITM)

01062 Dresden