Thermoplastische Schale/Rippen-Bauteile mit durchgängiger Faserverstärkung

Fasern Garne Gestricke & Gewirke Composites Technische Textilien

Zusammenfassung

Im Bereich des Automobil- und Maschinenbaus wird kontinuierlich nach Innovationen gesucht, um den wachsenden Anforderungen gerecht zu werden. Ein Bereich, der zunehmend an Bedeutung gewinnt, sind Schale/Rippen-Bauteile aus endlosfaserverstärktem Thermoplast. Bisherige Herstellungsverfahren sind jedoch komplex und führen zu unzureichender Faserverstärkung in den Rippen, was deren potenzielle Einsatz in hochbelastbaren Bauteil verhindert. Der Übergangsbereich zwischen der Schale und den Rippen ist besonders anfällig für strukturelle Defizite, die eine Überdimensionierung der Bauteile erfordern, um das Versagensrisiko, einschließlich Delamination, zu minimieren. Im abgeschlossenen Forschungsprojekt der Industriellen Gemeinschaftsforschung wurden daher Verstärkungstextilien entwickelt, die diese Problematik lösen, indem Fasern während der Verbundbildung in anspruchsvolle 3D-Bauteilgeometrie bedarfsgerecht fließen können. Das Ergebnis ist eine gleichmäßige Endlosfaserverstärkung der Schale sowie eine durchgängige stapelfaserbasierte Verstärkung von der Schale in die Rippe sowie der Rippe selbst. Diese Technologie ermöglicht anordnungsabhängig eine Steigerung der Steifigkeit und Festigkeit thermoplastischer Bauteile um mindestens 50 % und kann unerwünschte Delaminationen verhindern.

Bericht

Einleitung und Problemstellung

Leichtbaugerechte schalenförmige Bauteile werden aus mechanischen Gründen mit Funktionsstrukturen in Form von Rippen versehen. Die Natur zeigt Vorbildlösungen z.B. die Erdnuss, die durch Schale/Rippen-Anordnungen eine anforderungsgerechte Versteifung bei gleichzeitig extrem geringer Masse ermöglicht. In allen Bereichen des Automobil- und Maschinenbaus besteht ein hoher Bedarf an lasttragenden Bauteilen aus Faser-Kunststoff-Verbunden (FKV). Die Halbschalenbauweise des Flugzeug- und Schiffbaus zeigen rippenverstärkte Strukturen nach bionischem Vorbild mit überaus lasttragenden Eigenschaften, deren Herstellung unter Verwendung arbeitsintensiver Preforming-, Komplettierungs- und Verbundbildungsprozesse unter Verwendung duroplastischer Matrix allerding kostenintensiv ist. Besonders der Einsatz von kurzfaserverstärkten Thermoplasten für mittlere und große Serien ist sehr wirtschaftlich [1 – 3], die mechanische Eigenschaften insbesondere Steifigkeit und Festigkeit sind aber stark begrenzt. Derzeit verbraucht der Bereich Fahrzeuge 7 % der gesamten Kunststoffmenge in Deutschland [4]. Zur Überwindung der werkstoffbedingten Schwachstellen werden im Schalenbereich endlosfaserbasierte Faser-Matrix-Halbzeuge wie Organobleche und UD-Tapes verarbeitet. Die damit erreichbare gerichtete Faserverstärkung in der Schale führt zu deutlich besseren mechanischen Eigenschaften, erfordert allerdings weiterhin das Anspritzen von verstärkenden Rippen [1, 2]. Weiterhin werden langfaserverstärkte Thermoplaste (LFT) industriell eingesetzt, bei denen unidirektional Faserbündel in die thermoplastische Schmelze eingebracht werden, um Schalenbereich und Rippen in Rippenrichtung zu verstärken [5]. Die Bauteilumsetzung erfordert i.d.R. kostenintensive, mehrstufige Anlagen- und Werkzeugtechnik [6]. Um die Prozesskette zu verkürzen bzw. die Komplexität der Technik zu reduzieren, werden auch glasmattenverstärkte Thermoplaste (GMT) in Direktverfahren wie das einstufige Thermoformpressen zu Schale/Rippen-Bauteile verarbeitet, was insbesondere für klein- und mittelständische Unternehmen wichtig ist.

Eine gerichtete Faserverstärkung zwischen Schale und Rippe sowie im Übergangsbereich ist verfahrensbedingt mit keinem der bisherigen Ansätze realisierbar, sodass die resultierenden Bauteile für lasttragende Anwendungen nur eingeschränkt geeignet sind. Bei Biegebeanspruchung können u.a. die Rippen von der Schale delaminieren oder die Rippen weisen einen geringen Faseranteil und eine ungerichtetete Faserorientierung auf und sind damit weniger steif.

Zielsetzung

Ziel war es, anforderungsgerecht ausgelegte Hybridgarne, die sowohl aus Endlosfilamenten für den Schalenbereich als auch aus Stapelfasern für den Rippenbereich bestehen, mit definierten Fließeigenschaften zu entwickeln und zu textilen Flächengebilden mit neuen Eigenschaften zu verarbeiten. Während einem einstufigen Thermopressprozess sollen die Fasern nach dem Aufschmelzen der matrixbildenden Hybridgarnkomponente gezielt in die Kavität der Rippe fließen. Die gewünschte Faserverstärkung soll somit während der Verbundbildung von selbst entstehen.

Ergebnisse

Zu Beginn des Projektes wurden zunächst die industriellen Anwendungsfelder für rippenverstärkte thermoplastische Schalenbauteile recherchiert. Vielfältige Anwendungsmöglichkeiten ergeben sich u.a. bei der Realisierung von lasttragenden Bauteilen und Modulsystemen in der Automobilindustrie, z.B. Batteriegehäuse bzw. -wannen, Abdeckungen, Interieur- und Exterieurbauteile (z.B. Querträger), Front- und Heckbauteile (z.B. Stoßfänger). Hauptanwendungsgebiete sind alle Bauteile, die im Spritzgieß- oder Pressverfahren hergestellt werden und gegenüber dem Stand der Technik erhöhte Anforderungen an Steifigkeit, Festigkeit oder Zähigkeit bei gleichzeitiger Minimierung der Bauteilmasse erfüllen sollen. Darauf basierend wurden repräsentative Funktionsmuster und ein Demonstrator mit komplexer werdender Rippenstruktur definiert vgl. Abbildung 1.

Die Auswahl der zu verwendenden Ausgangsmaterialien, deren Anteile, Feinheit und Geometrie erfolgte nach physikalischen und verfahrenstechnischen Eigenschaften wie Schmelzverhalten und Viskosität, Transluzenz, Festigkeit und Steifigkeit. Die in Frage kommenden Kohlenstofffasern (CF) finden aufgrund ihrer hervorragenden mechanischen und chemischen Eigenschaften zunehmend Anwendung als Verstärkungsmaterialien im Bereich der FVK. Aufgrund der z.B. nicht realisierbaren energetischen Verwertung und des hohen Energiebedarfs bei der Herstellung von CF besteht derzeit ein großes Engagement für das Recycling dieser Fasern [7]. Letztendlich wurden mehrere Materialsysteme auf Basis von Glasfasern (GF) und recycelten Kohlefasern (rCF) ausgewählt, um die Fließbewegung bzw. die Fließwege anhand der optischen Eigenschaften (rCF-schwarz, GF-weiß transparent) im konsolidierten Bauteil überdurchschnittlich gut charakterisieren zu können. Als Verstärkungsfaserwerkstoff wurde für den Schalenbereich GF 50 Vol.% und für den Rippenbereich rCF 30 bis 50 Vol.% Typ I (Trockenfasern aus Spulenresten, Produktionsresten bzw. Verschnitt) eingesetzt. Als matrixbildende Hybridgarnkomponente wurde beispielhaft und aufgrund der etablierten Verwendung Polypropylen (PP) eingesetzt.

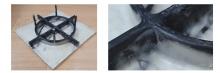

Unter Nutzung vorhandener Friktionsspinn- und Umwindespinntechnologien wurden im Folgenden fließfähige stapelfaserbasierte Hybridgarne aus rCF mit dem Ziel einer weitgehend parallelen Kernfaserstruktur entwickelt, umgesetzt und charakterisiert sowie Vorzugslösungen für weiterführende Arbeiten bereitgestellt. Die Hybridgarne wurden anschließend in UD-Wickelstrukturen vgl. Abbildung 2 (li.) überführt und unter zielführenden Prozessbedingungen experimentell zu ersten Schale/Rippen-Funktionsmustern mit unterschiedlichen Rippenhöhen H verarbeitet bzw. konsolidiert. Hierzu und zur Untersuchung der Fließeigenschaften der Hybridgarne war es im Vorfeld notwendig, ein modular aufgebautes Werkzeug für die Verbundbildung im Thermopressverfahren zu realisieren und alle dafür notwendigen Prozesseinstellungen zu ermitteln.

Die Hybridgarne füllen während des Pressvorgangs bei vergleichsweise geringem Druck von ca. 2 MPa die gesamte Werkzeugkavität der Rippe vollständig bis zu einem Faservolumengehalt rCF/PP von derzeit 70/30 Vol.%. Die Abbildung 2 (re.) zeigt ein Ergebnis anhand Funktionsmuster FM1, bei dem die Rippe durch die anvisierten Fließeigenschaften während des Pressvorgangs mit Fasern gefüllt wurden. Die Fasern liegen überwiegend entlang der Rippe. Bestandteil der Arbeiten war auch die Untersuchung des Fließverhaltens der rCF u.a. mittels bildanalytischer Charakterisierung von Schnitt- und Schliffproben [8].

Generell ist die Belastbarkeit von UD-Faserlagen richtungsabhängig begrenzt, so dass biaxiale Faseranordnungen unter Verwendung der Mehrlagen-Flachstricktechnologie in den Fokus gerückt sind. Gestricke, bei denen Verstärkungsfäden in die Maschen integriert sind, werden als Mehrlagengestricke (MLG) bezeichnet. MLG können monoaxial, biaxial oder multiaxial angeordnete Verstärkungsfäden aufweisen. Zur Steuerung der Fließbewegung wurden partielle Variationen von – in der Matrix nicht thermisch auflösbaren (GF/PP) sowie thermisch auflösbaren (PP) Maschenfadenmaterialien untersucht. Systematisch wurden dazu Bindungen von endlosfilament- und stapelfaserbasierten Hybridgarnen in der 2D-Textilstruktur zur Einstellung einer orientierten, verzugsfreien Verstärkungsfaseranordnung entwickelt. Basierend auf dem Funktionsmuster FM1 und den Voruntersuchungen wurden Varianten abgeleitet, die sich u.a. hinsichtlich der Hybridgarnanordnung, deren lokaler Menge und hinsichtlich des lokal eingesetzten Maschenfadenmaterials unterscheiden. Die Varianten wurden mittels modularer Werkzeugeinsätze zu Schale/Rippe-Funktionsmustern mit unterschiedlichen Rippenhöhen H verarbeitet. Eine Stapelung von bis zu 10 gleichzeitig zu verarbeitenden biaxialen MLG vgl. Abbildung 3 (li.) wurde detailliert untersucht. Abbildung 3 (re.) zeigt ein Ergebnis der Entwicklungen.

Während des Verarbeitungsprozesses im Thermopressverfahren wird die ursprünglich leere Rippengeometrie mit einem hohen rCF-Faseranteil von bis zu 70 % gefüllt und damit die beabsichtigte Faserverstärkung von der Schale in die Rippe sowie in der Rippe realisiert. Die Länge der Stapelfasern im Hybridgarn beträgt derzeit bis zu 80 mm.

Nach der Verbundbildung erfolgten umfassende Versuchsreihen zur Ermittlung der Festigkeits- und Steifigkeitskennwerte mittels 3-Punkt-Biegeversuch. Insgesamt lässt sich aus den Ergebnissen ableiten, dass die Endlosfaserverstärkung in der Schale die ermittelten Werte und Verläufe deutlich dominiert und somit das Verhältnis von Schalendicke zu Rippenhöhe minimiert werden kann, so dass die versteifende Wirkung der Rippe deutlicher hervortritt. Dadurch erhöht sich der Leichtbaugrad, da die i.d.R. großflächigen Schalenbereiche dünner dimensioniert werden können und somit eine annähernd gleiche mechanische Leistungsfähigkeit bei geringerer Bauteilmasse erreicht werden kann.

Die ermittelten Materialkennwerte wurden kontinuierlich zur Verbesserung und Validierung eines im Rahmen der Projektdurchführung entwickelten Simulationsmodells herangezogen, um zukünftig das Verbundmaterialverhalten durch die Kombination von Endlosfilamenten und Stapelfasern im Übergangsbereich zwischen Schale und Rippe realitätsnah vorhersagen zu können. Zur Verifizierung wurden Referenzbauteile hergestellt und mit den entwickelten Varianten verglichen. Die Ergebnisse zeigen eine 4-fach höhere Festigkeit und eine 2-fach höhere Steifigkeit gegenüber der Referenz. Damit konnte der Nachweis der Tragfähigkeitssteigerung von min. 50% erbracht werden. Delamination trat nicht auf.

Das hohe Potenzial der partiell fließfähiger 2D-Textilhalbzeugen wurde abschließend durch die praxisnahe Herstellung eines generischen Demonstrators (vgl. Abbildung 4) unter Anwendung der Vorzugslösungen für Hybridgarne und 2D-Textilstrukturen aufgezeigt.

Die Prozesskette, beginnend mit der Definition der Bauteilanforderungen, simulationsgestützten Dimensionierung, anforderungsgerechten Hybridgarnherstellung, Entwicklung der partiell fließfähigen 2D-Textilstrukturen mit biaxialer Verstärkungsfaseranordnung, Umsetzung der textilen Strukturen und abschließenden Verbundbildung durch das Thermo-Fließpressverfahren wurde mit Projektabschluss validiert. Der damit realisierte Demonstrator wurde anhand von Biegeversuchen geprüft und weist im Ergebnis die vordimensionierte, hohe Biegesteifigkeit auf. Aktuell erfolgen Gespräche zum industriellen Einsatz des neuen Verfahrens.

Zusammenfassung

Im Ergebnis konnten unter Verwendung der entwickelten partiell fließfähigen 2D-Textilstrukturen exemplarisch thermoplastische Schale/Rippen-Bauteile mit hohem Faservolumenanteil im Übergangsbereich zwischen Schale und Rippe und mit einer Festigkeits- und Steifigkeitssteigerung von mindestens 50 % gegenüber dem Stand der Technik hergestellt werden. Während der Verarbeitung fließen die Stapelfasern gezielt aus einer textilen Flächenstruktur in nahezu beliebige dreidimensionale Rippengeometrien. Die endlosfaserbasierte Verstärkung im Rippenbereich bleibt weitgehend unverzerrt und wie gewünscht in gestreckter Anordnung. Die resultierenden Bauteile können kostengünstig in einem einzigen Verbundbildungsschritt hergestellt werden, was zu einer erheblichen Effizienzsteigerung und potenziell zur Erhöhung der einsetzbaren Kunststoff- und Fasermenge u.a. im Bereich Fahrzeuge führen kann.

Danksagung

Das IGF-Vorhaben 21372 BR der Forschungsvereinigung Forschungskuratorium Textil e. V. wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Die Autoren danken den genannten Institutionen für die Bereitstellung der finanziellen Mittel. Weiterhin danken wir den Firmen des projektbegleitenden Ausschusses für die fachliche Unterstützung sowie allen weiteren Partnern, die in der Forschungsarbeit zu diesem Themenkreis unterstützten. Der Schlussbericht ist über den Gesamtverband der deutschen Textil- und Modeindustrie e. V., Berlin beziehbar. Weiterführende Informationen sind am Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik (ITM) erhältlich.

Kontakt: sven.hellmann@tu-dresden.de

Technische Universität Dresden

Fakultät Maschinenwesen

Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik (ITM)

01062 Dresden